质量立命,以质取胜。金钼集团牢固树立全员质量意识,通过开展QC(即质量管理)小组课题攻关、创建质量信得过班组,协同合作、集思广益,下大力气解决生产现场难点、堵点问题,不断提升产品质量、服务质量和工作质量,助力企业以质量赢得市场、提升效益,推进高质量发展行稳致远。日前,该集团荣获2022—2023年度有色金属行业一级QC小组1个,二级QC小组3个,质量信得过特级班组1个、二级班组5个。

金钼集团冶炼分公司焙烧QC小组以《提高氧化钼产品的二氧化钼指标达标率》课题成果,荣摘有色行业一级QC小组。该项目小组针对氧化钼产品二氧化钼含量高的问题,通过全工艺流程分析,利用树图列出末端原因,逐一设计实验进行要因确认。针对换热风机频率过低、原料结块过多及换热风温度过低三条要因,制定对策实施表,从工艺操作规程调整、设施可操作性提高、增设设备进行原料处理、管理考核方案细化等多个方面加以改进提升,使氧化钼产品二氧化钼含量得到大幅度降低,节约了后续钼铁冶炼过程中硝石等补热剂辅料的使用,减少了因硝石产生的氮氧化物废气,在节能减排的同时,创造经济效益33.26万元。

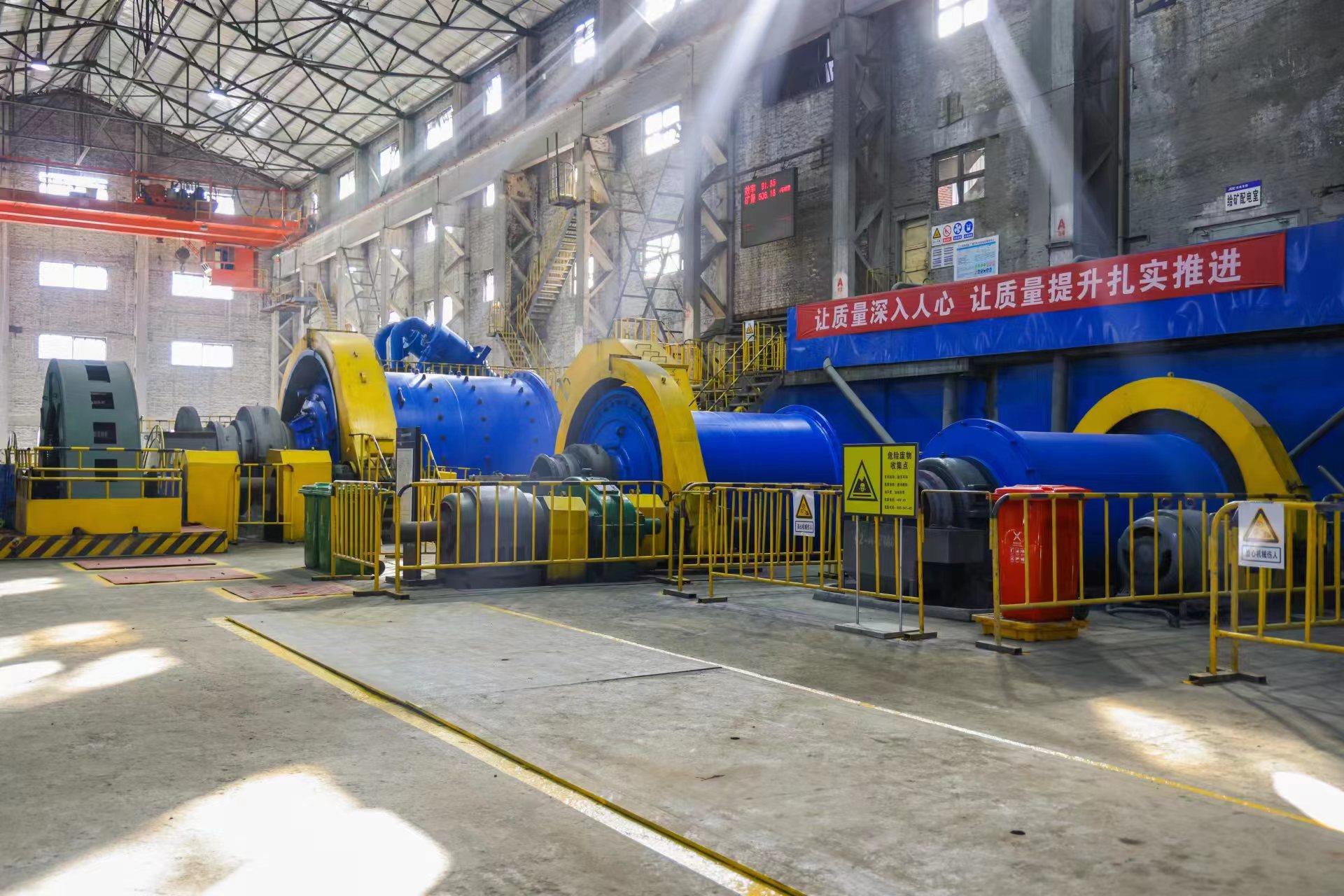

在荣获的3个二级QC小组中,金钼集团金属分公司板材事业部奋起上进QC小组完成的《提高钼靶材产品R角一次检验合格率》课题成果,针对钼靶材产品R角的合格率较低造成返工返修,导致人工成本增加、生产效率降低的生产难题,通过分析原因,实施增加R刀的入厂检测及铣削工件预留足够磨削余量等改善措施,使R角的一次性检验合格率达到75.3%,产生经济效益7.1万元,节约返修时间2376小时。金钼集团矿山分公司质控先锋QC小组完成的《提高钼精矿产品合格率》课题,通过调研、分析要因,确定夏季高铜是影响钼精矿产品合格率的主要症结,小组人员从工艺操作、选矿设备、选矿药剂、选矿用水等方面加以改进,2022年钼精矿产品出厂合格率为100%,重混率为0,未出现系统性夏季高铜现象,全年节约药剂成本136.11万元。金钼集团冶炼分公司绿水青山QC小组完成的《降低戈尔膜设备故障次数》课题,针对铼金属回收工段和生产工业污水处理工段过滤酸碱性污水的关键设备——戈尔膜设备在运行中存在故障率高、维修成本高、影响程度高的“三高”问题,小组成员运用头脑风暴法,按照“人、机、料、测”查找分析原因,梳理后绘制鱼骨图,并根据六个末端因素制定要因确认计划表,制定对策,在实施过程中创新性采用磁力无密封泵,突破性研制出了耐酸碱、易更换、安装便捷的新型滤芯结构,将戈尔膜故障率降低到了平均1.2次/月以下,年节约费用约15万元。同时,提高了冶炼分公司的污水处理效率,释放了钼冶炼产能。